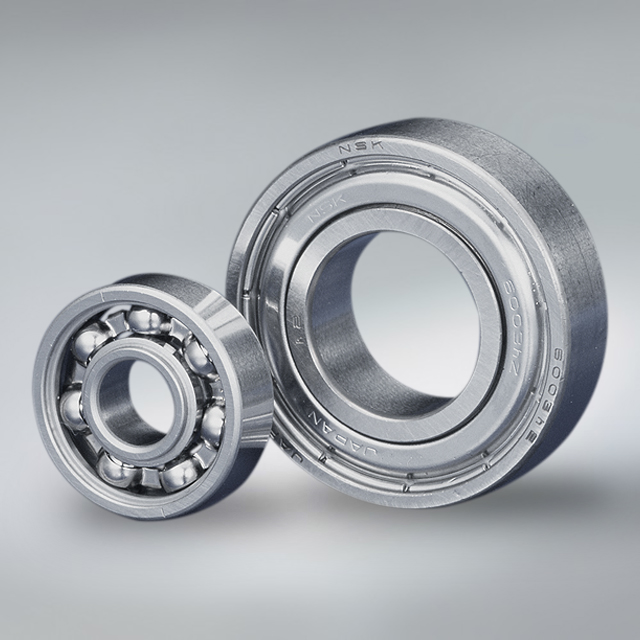

NSK洁净工况专用轴承:无尘环境下的高可靠性与零污染守护者

在半导体制造、生物医药、食品加工等洁净度要求严苛的行业,设备不仅需承受高速运转的机械压力,还必须杜绝微粒析出、油脂污染与化学腐蚀。NSK洁净工况专用轴承以超洁净设计、抗腐蚀材料与长效密封技术为核心,成为洁净室设备高效运转的“隐形卫士”。

一、洁净环境对轴承的严苛需求与NSK创新方案

传统轴承在洁净场景中易因润滑油脂挥发、金属磨损碎屑或密封失效引发污染,导致产品良率下降甚至产线停摆。NSK通过三大技术革新解决行业痛点:

-

无油自润滑技术:采用聚四氟乙烯(PTFE)或类金刚石(DLC)涂层,完全摒弃传统油脂,避免挥发性有机物(VOCs)污染。

-

超精密密封结构:多层迷宫式密封+氮化硅陶瓷防尘盖,阻隔外部污染物侵入,同时抑制内部微粒逸出,颗粒物排放量<0.01μg/m³。

-

抗腐蚀材质升级:选用奥氏体不锈钢或陶瓷基复合材料,耐受酸碱清洗剂与高温蒸汽灭菌,寿命较普通轴承提升50%。

“NSK洁净轴承的核心价值,在于将污染控制精度提升至分子级,实现设备与环境的双向保护。”

二、典型应用场景与技术差异化优势

-

半导体光刻机:通过离子注入表面处理技术,轴承摩擦副表面粗糙度<0.02μm,减少晶圆接触微振导致的图案偏移。

-

无菌制药灌装线:全封闭式设计符合FDA与GMP认证,耐受121℃高温高压灭菌,避免生物交叉污染风险。

-

锂电隔膜涂布设备:定制化导电陶瓷轴承,消除静电吸附粉尘,保障薄膜良品率超99.95%。

三、选型与维护关键指南

-

洁净等级匹配:ISO 1级至ISO 8级环境中,需根据颗粒物容忍度选择密封等级(如IP6X防尘或IP69K防水)。

-

动态载荷优化:洁净工况多伴随高频启停,建议采用轻量化陶瓷滚子降低惯性力矩,减少能耗。

-

免拆卸清洁:部分型号支持CIP(原位清洗)与SIP(原位灭菌),降低停机维护频率。

四、NSK洁净轴承的实测数据与经济效益

经第三方实验室验证,NSK洁净工况轴承在Class 100无尘室中连续运行10,000小时后,微粒释放量仅为行业平均值的1/5,且摩擦系数稳定在0.001以下。其“零污染、零干预”特性可帮助客户减少每年超30%的洁净室维护成本,并延长设备生命周期约40%。

结语:洁净工况下的生产容不得毫厘之差。NSK以材料科学与精密工程的深度融合,重新定义无尘设备的可靠性标准。选择NSK洁净工况专用轴承,即选择对品质与可持续性的极致承诺。